关于迪万

当前位置:首页 > 新闻信息

办公电话:027-59232589

联系电话:18062111559

联系人:夏经理

邮编:430070

邮箱:whdiwan@163.com

地址:武汉市洪山区珞狮路122号(武汉理工大学东院正门北侧)

扫一扫加入我们吧

公司微信

新浪微博

>>热门消息

钛金属的3D打印产业化

更新时间:2016-01-09 | 浏览次数:1691次

摘要: 不约而同,2016成为制造领域普遍看好的3D打印产业化爆发年,在牙科、医疗和珠宝陆续出现3D打印进入产业化生产领域后,阿奇夏米尔与EOS在2016年将3D打印推向模具产业化生产领域的合作计划也将金...

不约而同,2016成为制造领域普遍看好的3D打印产业化爆发年,在牙科、医疗和珠宝陆续出现3D打印进入产业化生产领域后,阿奇夏米尔与EOS在2016年将3D打印推向模具产业化生产领域的合作计划也将金属3D打印的视线聚焦在产业化领域。

而如今,随着GE通过增材制造工厂生产喷油嘴。Airbus亦摩拳擦掌,计划在2016年通过3D打印来批量生产最终零部件。

对,没错!

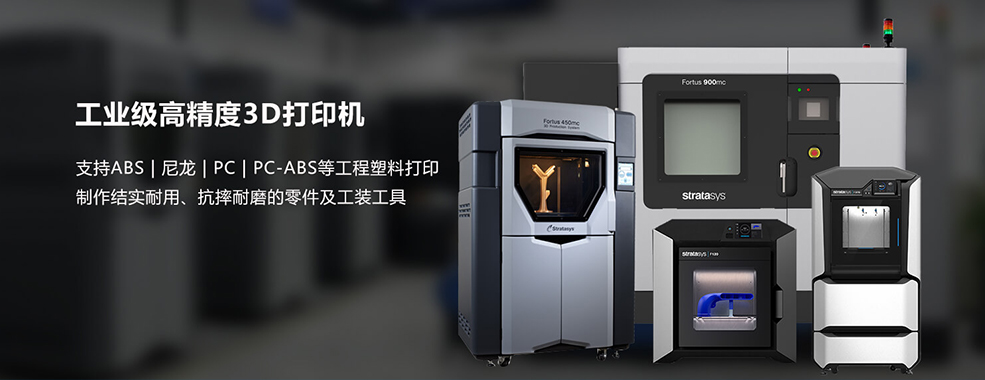

空客已经通过3D打印生产的零件是塑料零件,包括通过Stratasys的FDM设备生产的零件已经有几百件在空客A350飞机上服役。并且空客还通过Stratasys的FDM设备生产备品备件。

这个计划将通过一个内部生产(空客三个欧洲工厂包括德国,英国和法国)以及外部外包的生产来进行。其中一个外包工厂是Premium Aerotec公司(PAG),这家公司在德国北部开设了第一家金属增材制造工厂。

武汉迪万了解到空客目前的设备包括Concept Laser, SLM Solutions, 以及EOS。这些都是选择性激光融化设备。而其位于英国的工厂在尝试实用Arcam的EBM选择性电子束融化工艺制造零件。

空客还通过Sciaky的电弧焊3D打印设备以每小时高达1公斤的沉积速率来制造大型零件。然而,这项技术主要集中如何减少成本和时间,而不是用于轻量化零件的制造,而轻量化是航空航天业的承诺和发展方向。

空客与南非的Aerosud航空工程公司合作,尝试更大尺寸的3D打印制造技术。这项技术生产的零件计划在2018年用于工业上的使用。目前打印钛金属的速度是66立方毫米/秒,也就是每小时1kg,零件的尺寸更是达到了2米,对于3D打印行业来说这是个惊人的尺寸。

金属3D打印

自动化在发生

事实上,金属3D打印机制造商也把目光投向了工厂自动化,武汉迪万也觉得好奇,为什么大家不约而同地将目光投向生产领域?

其实拿Concept Laser的Xline 1000来说,加工的时候需要1吨钛粉。现在,Concept Laser的Xline 2000可以打印一个全尺寸的发动机缸体,这些材料和打印完成的零件都不是人手工能够搬动的。如果一个工厂里有几十台这样的机器,这个过程将必须是自动化来完成。空客相信在2年内将看到更多的自动化增材制造工厂。

行动?

需趁早

然而,金属3D打印机进入生产领域的一个制约因素来自设备厂商。我们大概不能看到市场上在2年内增材制造工厂大面积出现,现在金属3D打印机厂商生产设备的产能已经达到极限,订单在排队,订购机器到等待机器制造完成,再安装好,这个周期就很长。

另一个问题市场上缺乏熟悉增材制造零件设计的工程师,举例来说即便是现在的CAD设计工程师,当他们面对如Autodesk下一代CAD软件Fusion 360的时候,他们也会不清楚这个软件的强项在哪里,而要突破传统加工方法对思维带来的限制,为增材制造而设计,这更需要时间。

仿生力学

开启美好未来

而如今,随着GE通过增材制造工厂生产喷油嘴。Airbus亦摩拳擦掌,计划在2016年通过3D打印来批量生产最终零部件。

2016,3D打印的开年大戏竟如此热闹,小伙伴们准备好了么?赶紧抢个沙发坐好,一起看看空客到底是什么样的大想法。”

对,没错!

空客已经通过3D打印生产的零件是塑料零件,包括通过Stratasys的FDM设备生产的零件已经有几百件在空客A350飞机上服役。并且空客还通过Stratasys的FDM设备生产备品备件。

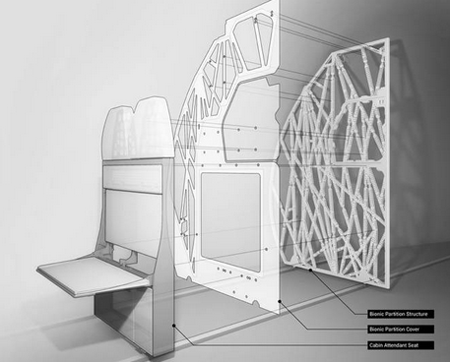

而2016年将实现3D打印进入产业化生产领域的是金属3D打印。之前,空客与Lazer Zentrum North工程公司以及欧特克的The Living设计工作室合作,为空客A320飞机开发了一个大尺寸的“仿生”机舱隔离结构。通过新型超强、轻质合金材料使用直接金属激光烧结成型技术3D打印而成。这项工作已经进行了5年,2016年,空客将开始这种名为Scalmalloy的零件的串行生产。3D科学谷了解到该零件的生产设备为Additive Industries的MetalFAB1系统,这个巨大的综合性金属增材制造设备在可重复性、生产率和灵活性方面是其它同类系统的10倍。

Scalmalloy机舱隔离结构

2016年,空客首先实现的是钛金属的3D打印产业化,因为钛是最昂贵的材料,通过3D打印对减少钛金属的浪费将起重要的作用。大约在2017年底,空客将在这一应用范围扩展到不锈钢和铝件的加工。这个计划将通过一个内部生产(空客三个欧洲工厂包括德国,英国和法国)以及外部外包的生产来进行。其中一个外包工厂是Premium Aerotec公司(PAG),这家公司在德国北部开设了第一家金属增材制造工厂。

武汉迪万了解到空客目前的设备包括Concept Laser, SLM Solutions, 以及EOS。这些都是选择性激光融化设备。而其位于英国的工厂在尝试实用Arcam的EBM选择性电子束融化工艺制造零件。

空客还通过Sciaky的电弧焊3D打印设备以每小时高达1公斤的沉积速率来制造大型零件。然而,这项技术主要集中如何减少成本和时间,而不是用于轻量化零件的制造,而轻量化是航空航天业的承诺和发展方向。

空客与南非的Aerosud航空工程公司合作,尝试更大尺寸的3D打印制造技术。这项技术生产的零件计划在2018年用于工业上的使用。目前打印钛金属的速度是66立方毫米/秒,也就是每小时1kg,零件的尺寸更是达到了2米,对于3D打印行业来说这是个惊人的尺寸。

金属3D打印

自动化在发生

事实上,金属3D打印机制造商也把目光投向了工厂自动化,武汉迪万也觉得好奇,为什么大家不约而同地将目光投向生产领域?

其实拿Concept Laser的Xline 1000来说,加工的时候需要1吨钛粉。现在,Concept Laser的Xline 2000可以打印一个全尺寸的发动机缸体,这些材料和打印完成的零件都不是人手工能够搬动的。如果一个工厂里有几十台这样的机器,这个过程将必须是自动化来完成。空客相信在2年内将看到更多的自动化增材制造工厂。

行动?

需趁早

然而,金属3D打印机进入生产领域的一个制约因素来自设备厂商。我们大概不能看到市场上在2年内增材制造工厂大面积出现,现在金属3D打印机厂商生产设备的产能已经达到极限,订单在排队,订购机器到等待机器制造完成,再安装好,这个周期就很长。

另一个问题市场上缺乏熟悉增材制造零件设计的工程师,举例来说即便是现在的CAD设计工程师,当他们面对如Autodesk下一代CAD软件Fusion 360的时候,他们也会不清楚这个软件的强项在哪里,而要突破传统加工方法对思维带来的限制,为增材制造而设计,这更需要时间。

仿生力学

开启美好未来

仿生结构带来材料使用率和力学性能的良好结合,就像空客前沿技术与概念部门经理Peter Sander先生手上的这两个轻量化零件一样,这就是为什么增材制造会走进工厂,这就是增材制造的价值所在。

上一篇: 199英镑的费舍尔三角洲3D打印机 | 下一篇: 新年放大招!MakerBot新一代智能喷头

-

友情链接: